多彩大学生网,大学生三下乡投稿平台

破解高精度轴承制造密码——河科大学子轴承车间实践直击产学研融合现场

发布时间:2025-07-05 阅读: 一键复制网址

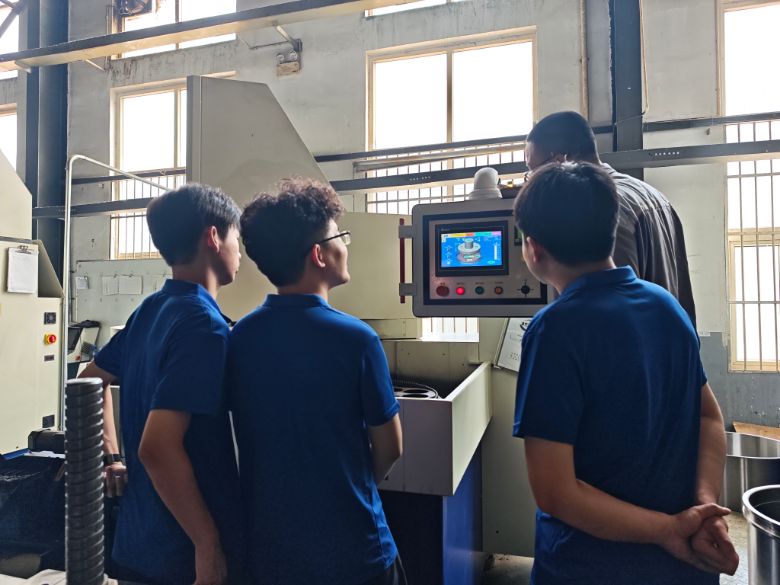

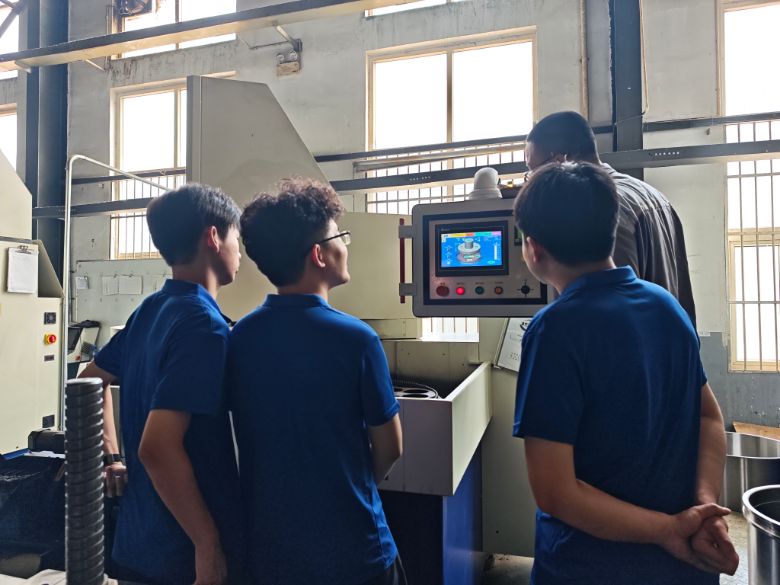

2025年7月1日,河南科技大学机电工程学院轴承专业社会实践队一行四人,在河北金士顿轴承科技有限公司(以下简称“金士顿轴承”)的滚动轴承生产车间开展了深度实践学习活动。本次实践聚焦高精度轴承的核心制造工艺,旨在深化课堂理论认知,对接现代工业现场。

在金士顿轴承技术人员詹春茂、车间主任张博松等的专业引导下,实践队员们系统观摩并学习了该公司高精度、多规格轴承产品的生产制造流程。学习内容深入细致,涵盖关键环节:

1.生产流程全景认知:队员们沿生产线实地了解轴承磨加工及生产流转过程,对金士顿科技轴承生产的严谨工序布局建立了直观认识。

2.核心磨削工艺学习:重点深入学习了轴承制造中的关键工序——磨削加工。技术人员详细讲解了磨削工艺的原理、精度控制要求及其在内圈、外圈、滚道等关键部件上的具体应用,展示了粗磨、精磨、超精等工序,阐释了精磨对轴承最终性能的决定性作用。

3.精密设备功能解析:车间内,各类专业设备(如精密磨床、超精机)高效运转。队员们详细了解了各类机床的核心功能、适用加工范围、操作原理及精度保障措施。

4.精密检测体系实践:在质量检测区域,队员们全面认识了轴承的精密测量与严格检验流程。重点观摩并学习了圆度、内径、外径、游隙等关键参数的工业级测量方法与标准。队员们注意到,学校专业实验中涉及的检测设备原理,在此实现了规模化工业应用,理论与实践得到有效印证。

5.装配包装工艺探析:实践最后环节聚焦轴承的精密装配与成品管理。队员们详细了解了保持架与滚道的精密配合、滚子的准确安装等核心装配工艺,以及成品轴承的编号规则、终检流程和规范化包装要求,对保证产品可靠性与可追溯性的后端流程有了完整认知。

此次在滚动轴承车间的全天深度实践,内容紧密围绕轴承制造核心技术。队员们一致认为,这是一次弥合书本理论与复杂工业实践差距的宝贵经历。通过亲历现代化、高精度轴承生产线,队员们深化了对专业知识的理解,增强了对未来服务轴承产业的信心与使命感。

(撰稿人:李炳桦)

在金士顿轴承技术人员詹春茂、车间主任张博松等的专业引导下,实践队员们系统观摩并学习了该公司高精度、多规格轴承产品的生产制造流程。学习内容深入细致,涵盖关键环节:

1.生产流程全景认知:队员们沿生产线实地了解轴承磨加工及生产流转过程,对金士顿科技轴承生产的严谨工序布局建立了直观认识。

2.核心磨削工艺学习:重点深入学习了轴承制造中的关键工序——磨削加工。技术人员详细讲解了磨削工艺的原理、精度控制要求及其在内圈、外圈、滚道等关键部件上的具体应用,展示了粗磨、精磨、超精等工序,阐释了精磨对轴承最终性能的决定性作用。

3.精密设备功能解析:车间内,各类专业设备(如精密磨床、超精机)高效运转。队员们详细了解了各类机床的核心功能、适用加工范围、操作原理及精度保障措施。

4.精密检测体系实践:在质量检测区域,队员们全面认识了轴承的精密测量与严格检验流程。重点观摩并学习了圆度、内径、外径、游隙等关键参数的工业级测量方法与标准。队员们注意到,学校专业实验中涉及的检测设备原理,在此实现了规模化工业应用,理论与实践得到有效印证。

5.装配包装工艺探析:实践最后环节聚焦轴承的精密装配与成品管理。队员们详细了解了保持架与滚道的精密配合、滚子的准确安装等核心装配工艺,以及成品轴承的编号规则、终检流程和规范化包装要求,对保证产品可靠性与可追溯性的后端流程有了完整认知。

此次在滚动轴承车间的全天深度实践,内容紧密围绕轴承制造核心技术。队员们一致认为,这是一次弥合书本理论与复杂工业实践差距的宝贵经历。通过亲历现代化、高精度轴承生产线,队员们深化了对专业知识的理解,增强了对未来服务轴承产业的信心与使命感。

(撰稿人:李炳桦)

作者:李炳桦 来源:河南科技大学机电工程学院

扫一扫 分享悦读

- 嘉兴大学平湖师范学院重“棒”出击暑期社会实践团队开启多元实践征程

- 嘉兴大学平湖师范学院重棒出击暑期社会实践团队暑期开启多元实践。团队聚焦棒球在小学教育等领域实施情况开展社会调研,还将参与7月8日

- 07-07

- “巢”向青“廉”:环巢青年解码廉洁基因新浪潮

- 7月2日上午,巢湖学院“寻廉巢湖,立德修身”调研实践团走进李克农故居,开展廉洁文化传承调研。成员参观事迹展陈,感悟将军坚守信仰、

- 07-07

- “绿野寻踪”暑期调研团首绘启程,共绘实践蓝图

- 07-07

- 安庆师范大学——“红韵童行,艺心筑梦”暑期社会实践暨“梦想家园”夏令营开营

- 安庆师范大学———“红韵童行,艺心筑梦”暑期社会实践暨“梦想家园”夏令营开营

- 07-07

-

大学生三下乡投稿平台